联系我们/Contact Us

联系人:黄建

手 机:13622344914

电 话:0755-23593559

传 真:0755-23593559

邮 箱:huangjian@sz-gsd.com

网 址:www.bofenghan.com.cn

地 址:深圳宝安区福永街道凤凰社区凤凰大道177号

手 机:13622344914

电 话:0755-23593559

传 真:0755-23593559

邮 箱:huangjian@sz-gsd.com

网 址:www.bofenghan.com.cn

地 址:深圳宝安区福永街道凤凰社区凤凰大道177号

波峰焊点形成过程分析

发布时间:2018-07-18 新闻来源:

上一篇:波峰焊接工艺过程及各部功能作用

下一篇:单机式波峰焊操作过程

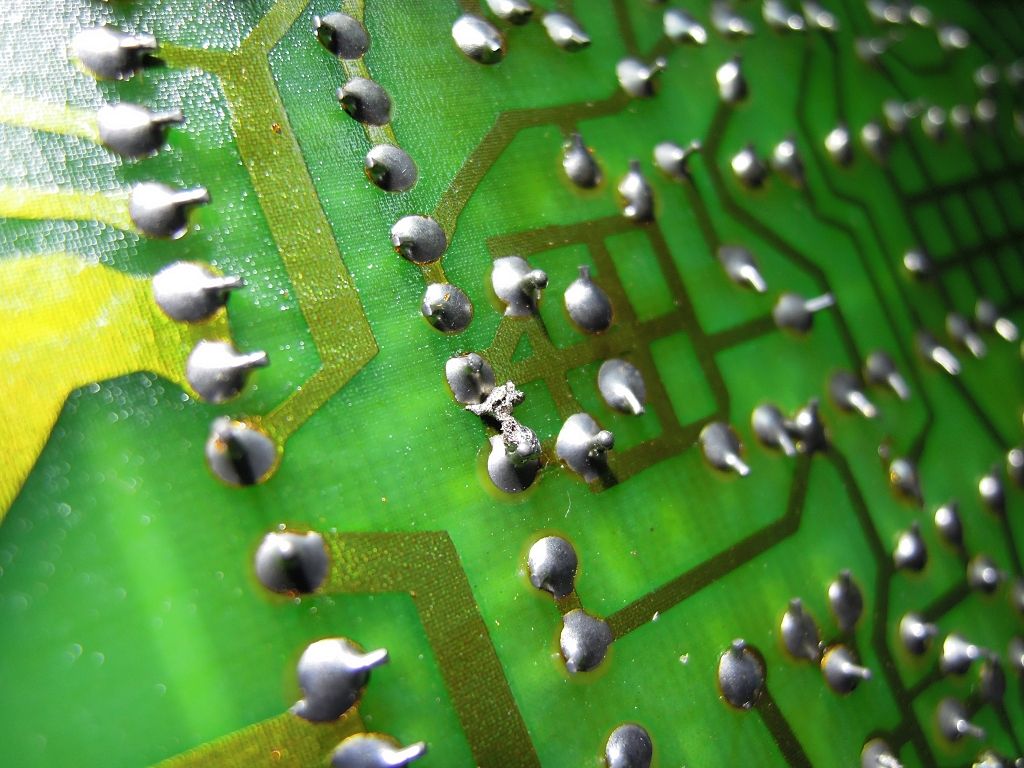

波峰焊点就是指波峰焊后线路板铜箔上面的焊锡点,波峰焊锡点的好坏直接影响到线路板性能质量,所以波峰焊点控制是非常重要的。广晟德波峰焊这里给大家详细分析一下波峰焊点的形成过程。

一、在焊点形成过程中,助焊剂、部品端子、铜箔及锡液间的物理作用有以下几点:

1、助焊剂润湿铜箔、部品端子; 2、锡液润湿铜箔及部品端子;3、焊料填充; 4、分离; 5、冷却;

二、过程分析及其对焊点形成的影响:

1、助焊剂润湿铜箔、部品端子。

助焊剂的作用大家都知道,其初步润湿铜箔经预热提高活性后可以起到良好的助焊效果。在浸锡过程中,因助焊剂存在比重较小及受热延展性好的特点,致使焊料<融熔锡液>与基板金属<铜箔>及部品端子的润湿总是滞后于助焊剂的润湿区域后面。如果没有助焊剂润湿在先的话,焊料的润湿作用将不会实现,这一点大家应该理解。

理想情况下,双面板通孔焊点的形成过程中,因助焊剂的存在,使熔融焊料逐步润湿铜箔及部品端子。焊料与铜箔及端子的接触层形成冶金键后,助焊剂层便被阻隔在焊接区域以外,在毛细现象及热推动下不断向未焊接区域延展<主要通过通孔趋向表层>。于是融熔焊料也就沿着助焊剂的润湿足迹顺着端子在毛细现象作用下不断向上攀升,从而到达基板表面形成符合要求的通孔焊点。 此过程中,助焊剂被融熔锡液推着不断扩大润湿区域,因此,助焊剂的量也因不断消耗而减少,如果助焊剂的量恒定不变,其润湿的区域面积便将基本上固定,从而使焊接面积得到相应控制。对焊接结果的影响是通孔上锡效果的好坏。

2、锡液润湿铜箔及部品端子.

为了能进行焊接,焊接材料必须加热至熔融状态,然后熔融焊料会润湿基底金属及部品端子的表面。锡液润湿铜箔及部品端子的过程伴随着一些物理及化学反应,包括基底金属的溶解、金属间化合物的形成等。这些因素对焊点的强度及可靠性存在着很大的影响,在此作一些简单介绍:

因在金属基板上融熔焊料的流动不足以形成冶金的键合,而牢固焊点的形成.必须在界面处进行原子级别的混合,即形成共价键。这种共价键的形成是以基底金属(铜箔)以微弱的程度(显微级:<100um)熔解入焊料中来实现的。由于焊接工艺中存在材料因素的限制(部品耐热温度及时间的局限)以及涉及到生产效率等因素的考虑。导致出现焊接温度低、时间短的现象。这就要求基底金属具有能容易和快速溶入焊料的特点。(对于锡-铅系统焊料,铜、银、锡等基底金属或金属涂层能满足这些要求。)

基底金属在焊料里的溶解程度与焊接时间和焊接温度有关。随着时间和温度的增加,熔解在焊料中的基底金属溶解量就会增加,虽然基底金属的溶解率是形成冶金键合的要素,但太快的溶解会导致严重的浸蚀现象,从而损伤冶金键合。另外,这种溶解及混合现象会引起焊料成分的变化,从而改变焊接质量。(目前部份温度曲线打印标本在多次打印后出现焊点脱落的现象便是因为浸蚀原因所致,如果这种浸蚀现象经常存在,焊料的成份改变将成必然,因此希大家对焊锡成分的管制工作需高度重视。)

焊接的过程不仅仅是基底金属在熔融焊料里的物理溶解,也进行着基底金属与焊料成份间的化学反应,这种反应结果是在焊料和基底金属之间形成金属化合物(焊料与基板金属之间的过渡层)。金属间化合物的形成在焊接过程中有如下影响:

①金属间化合物具有良好的热力学因素(导热性能好、结合强度高、成分差异小。),可以增强焊料在基底金属的润湿。因为不同物质的表面能量不平衡导致的能量释放,使物质间的接触表面自然出现能量传递的现象,这有利于焊料的延展。因此,润湿性随着金属间化合物的形成率的增加而增加。焊接时,金属间化合物的形成率是时间、温度的函数,也与焊料的成份存在着相互的影响,因为不同成分的焊料存在熔点、金属活动性方面的差异。

②以63Sn37Pb为主形成的共晶焊料的熔点为183℃,然而焊接过程中形成的金属化合物因为其他成分的混入破坏了原有的共晶特性,造成金属间化合物的熔解温度剧烈上升,这个温度比焊接工艺中的焊接温度高出许多,因此这些金属化合物在焊接过程中将保持固体状态。(在熔融焊料和固体金属之间,金属间化合物的形成为连续的,通常有铅焊接金属层分布 60Sn/40Pb→Cu6Sn5→Cu3Sn→Cu。) 于是金属间化合物形成后,降低了原子通过金属间化合物层的扩散速度,从而可以减缓基底金属融入焊料的溶解率。

因金属化合物的构成在焊接工艺中增强了润湿.但形成的金属间化合物的可焊性要比基底金属差,这一点在一次浸锡过程中不会有太大影响,因在此过程中这些化合物刚处于形成阶段。但处于返工修理时这种不良现象将会造成影响,因为铜的润湿性要比Cu3Sn好; Cu3Sn的润湿性比Cu6Sn5好一些。然而在贮存后,这两种化合物的润湿性比起铜来会退化许多,金属间化合物在形成过程中的固体游离状态,使其在表面涂锡层没有受到破损的情况下,内部氧化现象同样存在。因此,即使表面涂层在焊接中熔化后,仍然会出现润湿困难的现象。所以,会出现浸锡后存放一段时间之后的产品焊接不易实现的现象。

通过上面的分析,我们应该明白未焊锡发生的真正原因是由于锡液未润湿焊盘并形成金属间化合物所致。

相关文章推荐:电脑波峰焊 波峰焊接缺陷解决 波峰焊过程及各部功能作用 波峰焊设备使用方法

相关文章推荐:电脑波峰焊 波峰焊接缺陷解决 波峰焊过程及各部功能作用 波峰焊设备使用方法

上一篇:波峰焊接工艺过程及各部功能作用

下一篇:单机式波峰焊操作过程