联系我们/Contact Us

手 机:13622344914

电 话:0755-23593559

传 真:0755-23593559

邮 箱:huangjian@sz-gsd.com

网 址:www.bofenghan.com.cn

地 址:深圳宝安区福永街道凤凰社区凤凰大道177号

波峰焊接工艺缺陷与解决方案

发布时间:2014-02-17 新闻来源:

上一篇:片式元件开裂原因分析与解决方法

下一篇:无铅波峰焊工艺技术

波峰焊、铅波峰焊锡机在生产操作中,由于种种原因,常常会造成些工艺缺陷,针对这些产生原因,我们总结了解决方案,在下面详细列举

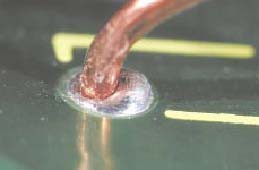

一.波峰焊接后线路板焊点假焊/虚焊

虚焊与假焊通常是指焊件表面没有充分上锡,焊件间没有被锡固定住,主要是由于焊件表面没有清除干净或焊剂用得太少所引起的。假焊是指表面上看焊住了,但实际上并没有焊上,有时用手拔引线就可以从焊点中拔出。虚焊是焊点处只有少量的锡焊住,造成接触不良,时通时断。

虚焊

假焊/虚焊是由于什么原因造成:

(1) 元件焊端、引脚、印制板焊盘氧化或污染,或印制板受潮;

(2) 片式元件端头金属电附着力差或采用单层电,在焊接温度下产生脱帽现象;

(3) PCB 设计不合理,波峰焊时阴影效应造成漏焊;

(4) PCB 翘曲使其与波峰接触不良;

(5) 传送带两侧不平行,使PCB 与波峰接触不平行;

(6) 波峰不平滑,波峰两侧高度不平行,尤其电磁泵波峰焊机的锡波喷口如果被氧化物堵塞时,会使波峰出现锯齿形,容易造成漏焊、虚焊;

(7) 助焊剂活性差,造成润湿不良;

(8) PCB 预热温度太高,使助焊剂碳化失去活性,造成润湿不良

我们应该如何来防范波峰焊工艺过程当中出现的假焊/虚焊

(1)元件先到先用,不要存放在潮湿环境中,不要超过规定的使用日期;

(2) 对印制板进行清洗和去潮处理;

3) 采用三层端头结构,能经受两次以上260℃波峰焊温度冲击;

4) 控制PCB翘曲度小于0.75%(IPC标准);PCB板翘曲度小于0.8~1.0%(经验);

(5) 设置恰当的预热温度。

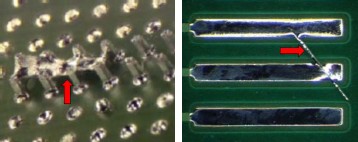

二.波峰焊接后线路板焊点桥连

客户经常问我们广晟德波峰焊接焊接缺陷,是不是波峰焊焊接会存在这些问题呢?

我们广晟德的回答是:波峰焊是器件焊接主要的设备,因为自动化程度高,相应对操作员的操作技术有更高的要求,台经过调整后的波峰焊,焊接缺陷就很少,但如果PCB设计与助焊剂,锡条材质所影响的问题就要进行分析。

焊点桥连

桥连即相邻的两个焊点连接在起,具体来说就是焊锡在毗邻的不同导线或元件间形成非正常连接现象,随着元件引脚间距的变小及PCB 线路密度的提高,这种缺陷出现的几率逐渐增加。在波峰焊中,桥连经常产生于SMD 元件朝向不正确的方向、不正确的焊盘设计,元件间的距离不足够远也会产生桥连。(注:桥接不定短路,而短路定桥接)

桥连是由于什么原因造成:

(1) PCB 板焊接面没有考虑钎料流的排放,线路分布太密,引脚太近或不规律;

(2) PCB焊盘太大或元件引脚过长(般为0.8~3mm),焊接时造成沾锡过多;

(3) PCB 板浸入钎料太深,焊接时造成板面沾锡太多;

(4) PCB 板面或元件引脚上有残留物;

(5) PCB 板面插装元件引脚不规则或插装歪斜,焊接前引脚间已经接近或已经接触;

(6) 焊材可焊性不良或预热温度不够或是助焊剂活性不够;

(7) 焊接温度过低或传送带速度过快,焊点热量吸收不足。在SnCu 钎料中,由于流动性较差,对温度更为敏感,这种现象非常明显;

(8) 钎料被污染,比如Fe 污染形成的污染物或钎料的氧化物会造成桥连现象。定搭配的焊盘与引脚焊点在定条件下能承载的钎料(锡膏)量是定的,如果处理不当,多余的部分都可能造成桥连现象。

我们应该如何来防范波峰焊工艺过程当中出现的桥连:

(1) QFP 和PLCC 与波峰成45°,钎料流排放必须放置特殊设计在引脚角上;

(2) SOIC 元件与波峰间应该成90°,后离开波峰的两个焊盘应该稍微加宽以承载多余钎料;

(3) 引脚间距小于0.8mm 的IC 建议不要采用波峰焊(小为0.65mm);

(4) 适当提高预热温度,同时考虑在定范围内提高焊接温度(250?C→260~270?C)以提高钎料流动性,但注意高温对电路板造成损伤及对焊接设备造成的腐蚀;

(5) SnCu 中可以添加微量Ni 以提高钎料流动性;

(6) 采用活性更高的助焊剂;

(7) 减短引脚长度(推荐为1.5mm,并成外分开15°),减小焊盘面积。

对线路板焊点桥连的返修:

桥连可用种特殊的电烙铁来返修处理。先增加点助焊剂到桥连的地方,加热钎料合金并且沿着引脚移走电烙铁,直到焊角端提起,带走多余的钎料。通过移走焊盘间大量钎料来截断纤维。如果必要的话,用等丙烷、棉花球或刷子、麻布清洗返修点,直到所有助焊剂移走。检查焊点是否增加助焊剂可重新钎焊。

三.波峰焊接后线路板焊点填充不良

般来说,由于钎料具有毛细管爬升性能,波峰达到板厚的 2/3左右而需完全漫过板面就能形成良好的焊点。但遇到某些特殊情况时就可能产生填充不良现象,影响焊点可靠性。助焊剂涂敷方式由发泡型改为喷雾型时这种缺陷特别常见,免清洗助焊剂减少了助焊剂的使用量也增加了这种缺陷,主要原因是焊剂不能很好的涂敷到引脚及孔内部,由于存在压和隆起效应,很难通过毛细作用把钎料送到通孔的端。

线路板焊点填充不良

波峰焊接填充不良是由于什么原因

1) PCB通孔镀层或元件引脚表面被污染,造成可焊性差,焊接过程中焊锡的爬升困难;

2)预热温度过低或是助焊剂活性差或是助焊剂涂敷不均匀,对通孔内壁的作用不够,直接影响钎料在其表面的润湿行为;

3) 波峰高度不够或是导轨倾角太大;

4) PCB与波峰接触时间不够;

5) 通孔孔径与引脚直径间不匹配,直接影响钎料的爬升性能。

我们应该如何来防范波峰焊工艺过程当中出现的填充不良

1) 采用足够活性的助焊剂及喷涂量是避免填充不良的主要措施;

2) 按要求选用 PCB及元件,保护好材料表面镀层,否则改善 PCB供应商;

3) 提高预热温度(必要时加装部预热器);

4) 调整波峰高度或放慢传输速度,增加浸锡时间;

5) 通孔的孔径比引脚直径大 0.15-0.4mm(细引脚取下限,粗引脚取上限)。

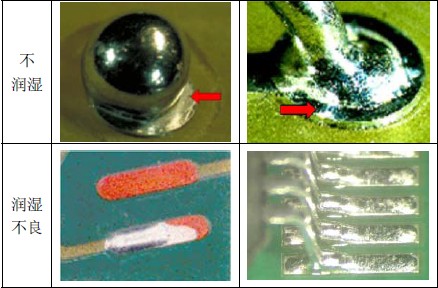

四.波峰焊接后线路板焊点不润湿/润湿不良 www.bofenghan.com.cn

通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而法得到良好的焊点并直接影响到焊点的可靠性。

波峰焊接后线路板焊点润湿不良

波峰焊接不润湿/润湿不良是由于什么原因造成:

(1)焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层间的接触;

(2)镀层厚度不够或是加工不良,很容易在组装过程中被破坏;(3)焊接温度不够。相对SnPb而言,常用铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;

(4)预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;

(5)还有就是镀层与焊锡间的不匹配业有可能产生润湿不良现象;

(6)越来越多的采用0201以及01005元件后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;

(7)钎料或助焊剂被污染。

我们应该如何来防范波峰焊工艺过程当中出现的不润湿/润湿不良

(1)按要求储存板材以及元器件,不使用已变质的焊接材料;

(2)选用镀层质量达到要求的板材。般说来需要少5μm厚的镀层来保证材料12个月内不过期;

(3)焊接前黄铜引脚应该先镀层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;

(4)合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;

(5)氮气保护环境中各种焊锡的润湿行为都能得到明显改善;

(6)焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

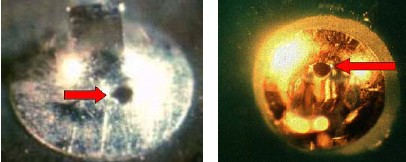

五.波峰焊接后线路板焊点针孔

PCB内部吸潮气,特别是采用较廉价的基板材质或者使用较粗糙的钻孔方式,焊盘通孔处在储存过程中就更加容易吸潮;PCB或者元件引脚在插件工序或存储过程中沾染了外部有机物,而这些有机物在经历高温焊接时就会释放出气体;PCB或者元件引脚制造过程中通常存在电镀工序,有时为了达到光亮效果会在电镀时使用过量光亮剂,而这些光亮剂经常与金属同时沉积在镀层表面,在经历高温焊接时就会挥发释放出气体。

焊点针孔

线路板焊点针孔产生过程:

:在高温焊接过程中,由于以上原因形成的蒸气会产生高压作用,其逸出途径主要是PCB板通孔;

二:材料间膨胀系数的不匹配会造成通孔铜层的破损。焊接过程中产生的气体很容易通过破损的铜层进入到钎料合金中。焊点表面先凝固,随后气体在逸出过程中就会产生针孔现象。

波峰焊接线路板针孔防止措施:

(1)选用合适的PCB板;(2)对板材进行良好的储存;

(3)焊前对板材进行烘烤处理,般为120°C条件下烘干2小时左右,如果效则要作 印刷电路板的气体泄露试验;

(4)要求加工商保证通孔铜层厚度少25μm;(5)通过溶剂清洗PCB或引脚表面污染物。

相关技术文章推荐阅读

|

触摸屏波峰焊 |

电脑波峰焊 |

|

双波峰焊工作原理 |

波峰焊工艺温度曲线解析 |

|

|

|

上一篇:片式元件开裂原因分析与解决方法

下一篇:无铅波峰焊工艺技术